В архитектуре редко появляются новые материалы. Столетиями каменная кладка и бетон составляли основу большинства строений во всем мире.

В 1880-х появление стального каркаса навсегда изменило архитектуру. Сталь позволила архитекторам проектировать более высокие здания с большими окнами. Так появились небоскребы, которые сегодня формируют городской ландшафт.

Со времен промышленной революции строительные материалы в основном ограничивались спектром массового производства. Этот стандартизированный набор, от стальных балок до фанерных панелей, использовался в проектировании и строительстве зданий более 150 лет.

Но благодаря достижениям «широкомасштабного аддитивного производства» скоро все может измениться. Разработки с таким большим потенциалом, способным изменить способ проектирования и строительства зданий, мир не видел со времен появления стального каркаса зданий.

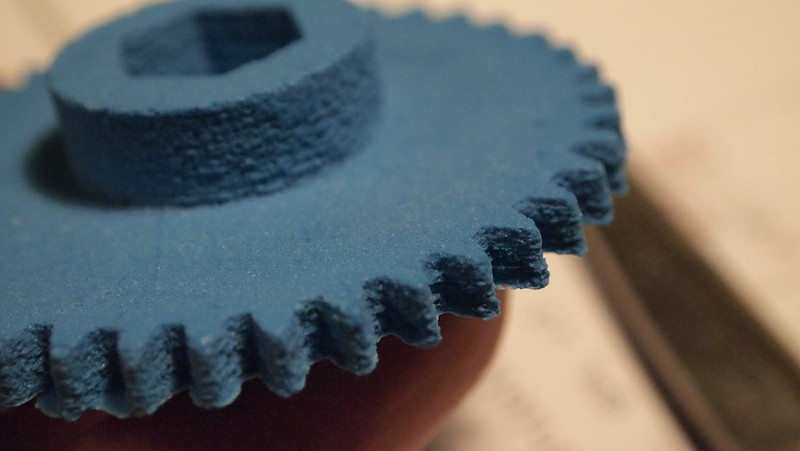

Широкомасштабное аддитивное производство, как и настольная 3D-печать, предполагает создание объектов по одному слою за раз. Будь то глина, бетон или пластик, материал для печати выдавливается в жидком состоянии и затвердевает в конечную форму.

В качестве директора Института интеллектуальных структур при Университете Теннесси, мне посчастливилось работать над рядом проектов, в которых применяется эта новая технология.

Несмотря на то, что на пути широкого внедрения этой технологии все еще есть некоторые препятствия, я могу представить себе будущее, в котором здания будут строиться полностью из переработанных веществ или материалов, добытых на месте, с формами, вдохновленными геометрией природы.

Перспективные модели

Среди них — павильон Триллиум, открытая конструкция, напечатанная из переработанного полимера ABS, обычного пластика, используемого в широком спектре потребительских товаров.

Лепестки одноименного растения вдохновили создателей на создание тонких, изогнутых поверхностей конструкции. Проект был разработан студентами, напечатан компанией Loci Robotics и построен в Исследовательском парке Университета Теннесси на ферме Чероки в Ноксвилле.

Другой свежий пример крупномасштабного аддитивного производства — проект Tecla, прототип жилища площадью 450 кв. футов (41,8 кв. м), спроектированный компанией Mario Cucinella Architects и напечатанный в Масса-Ломбарда, небольшом городке в Италии.

Архитекторы напечатали Tecla из глины, взятой из местной реки. Уникальное сочетание этого недорогого материала и лучевой геометрии позволило создать энергоэффективную форму альтернативного жилья.

В США архитектурное бюро Lake Flato в сотрудничестве с компанией ICON, специализирующейся на строительных технологиях, напечатало наружные бетонные стены для здания под названием Дом Zero в Остине, штат Техас.

Дом площадью 2 000 квадратных футов (185,8 кв. м) наглядно показывает скорость и эффективность 3D-печати бетона, а сама конструкция демонстрирует приятный контраст между изогнутыми стенами и открытым деревянным каркасом.

Процесс планирования

Широкомасштабное аддитивное производство охватывает три области знаний: цифровое проектирование, цифровое производство и материаловедение.

Вначале архитекторы создают компьютерные модели всех компонентов, которые будут напечатаны. Затем проектировщики с помощью программного обеспечения могут проверить, как компоненты будут реагировать на структурные нагрузки, и соответствующим образом подкорректировать их. Эти инструменты также могут помочь конструктору определить, как уменьшить вес компонентов и автоматизировать некоторые процессы проектирования, например, сглаживание сложных геометрических пересечений, перед печатью.

Затем часть программного обеспечения, известная как слайсер, переводит компьютерную модель в набор инструкций для 3D-принтера.

Можно представить, как 3D-принтеры работают в относительно небольших масштабах: вспомните чехлы для мобильных телефонов и держатели для зубных щеток.

Но прогресс в технологии 3D-печати позволил серьезно увеличить масштаб оборудования. Иногда печать осуществляется с помощью так называемой портальной системы — прямоугольного каркаса из выдвижных направляющих, похожего на настольный 3D-принтер. Все чаще используются роботизированные руки благодаря их способности печатать в любой ориентации.

Площадка для печати также может быть разной. Мебель и мелкие детали могут производиться на фабриках, в то время как целые дома необходимо печатать на месте.

Для крупномасштабного аддитивного производства можно использовать целый ряд материалов. Бетон — популярный выбор в силу того, что он хорошо знаком и долговечен. Глина является интересной альтернативой, поскольку ее можно добывать на месте, что и сделали дизайнеры Tecla.

Но наиболее широкое применение могут иметь пластмассы и полимеры. Эти материалы невероятно универсальны, и их можно создавать таким образом, чтобы они отвечали широкому спектру специфических структурных и эстетических требований. Их также можно производить из переработанных и органически полученных материалов.

Вдохновение от природы

Поскольку аддитивное производство создает слой за слоем, используя только материал и энергию, необходимые для изготовления конкретного компонента, это гораздо более эффективный процесс строительства, чем «субтрактивные методы», которые предполагают отрезание лишнего материала (например, фрезеровка деревянного бруса из дерева).

Даже такие распространенные материалы, как бетон и пластик, выигрывают от 3D-печати, поскольку нет необходимости в дополнительной опалубке или формах.

Большинство строительных материалов сегодня массово производятся на сборочных линиях, которые предназначены для одинаковых компонентов. Процесс снижает стоимость производства, но оставляет мало возможностей индивидуального подхода.

Поскольку нет необходимости в инструментах, формах или станках, крупномасштабное аддитивное производство позволяет сделать каждую деталь уникальной, без дополнительных затрат времени на сложность или настройку.

Еще одна интересная особенность — это возможность изготовить сложные компоненты с внутренними пустотами. В один прекрасный день это может позволить нам печатать стены с уже установленными в них трубопроводами или воздуховодами.

В дополнение к этому, ведутся исследования по изучению возможностей 3D-печати из нескольких материалов. Этот метод позволит полностью интегрировать окна, изоляцию, структурное усиление и даже проводку в один печатный компонент.

Один из аспектов аддитивного производства, который вызывает у меня особое восхищение — это то, как создание слоя за слоем с помощью медленно затвердевающего материала отражает естественные процессы, такие как формирование морских раковин.

Это открывает широкие возможности, позволяя дизайнерам реализовать геометрию, которую трудно получить с помощью других методов строительства, но которая часто встречается в природе.

Каркасы, навеянные тонкой структурой птичьих костей, могут создавать легкие решетки из трубок разного размера, которые будут отражать действующие на них силы. Фасады, напоминающие форму листьев растений, можно спроектировать таким образом, чтобы одновременно затенять здание и вырабатывать солнечную энергию.

Преодолевая трудности

Несмотря на множество положительных аспектов крупномасштабного аддитивного производства, существует ряд препятствий для его более широкого применения.

Пожалуй, самое большое препятствие — это новизна. Существует целая инфраструктура традиционных форм строительства, таких как сталь, бетон и дерево, которая включает в себя цепочки поставок и строительные нормы. Кроме того, стоимость оборудования для цифрового производства относительно высока, а специальные навыки проектирования, необходимые для работы с этими новыми материалами, еще не получили широкого распространения.

Для того чтобы 3D-печать в архитектуре получила более широкое распространение, ей необходимо найти свою нишу. Подобно тому, как текстовый процессор помог популяризировать настольный компьютер, я думаю, что конкретное применение крупномасштабного аддитивного производства приведет к его повсеместному использованию.

Возможно, это будет способность печатать сверхэффективные структурные каркасы. Я также считаю перспективным создание уникальных скульптурных фасадов, которые могут быть переработаны и повторно напечатаны по окончании срока службы.

В любом случае, кажется вероятным, что некая комбинация факторов обеспечит то, что будущие здания будут частично напечатаны на 3D-принтере.